کالیسیمین

شرکت کالسیمین یک شرکت سهامی عام است که در سال ۱۳۴۳ به ثبت رسیده است. در ابتدا، مرکز اصلی شرکت در شهر زنجان قرار داشت و در سال ۱۳۷۰ به این شهر منتقل شد. در سال ۱۳۷۶، شرکت کالسیمین به شرکت سهامی عام تبدیل شد و سهام آن در سازمان بورس اوراق بهادار قابل معامله شد. شرکت کالسیمین فعالیتهای اصلی خود را در زمینه اکتشاف، استخراج و بهرهبرداری از معادن تغلیظ و ذوب مواد معدنی انجام میدهد. علاوه بر این، شرکت تلاش میکند تا کارخانههای تبدیلی مواد معدنی را ایجاد کرده و تمامی فعالیتهای تجاری مرتبط با موضوع فعالیت شرکت را انجام دهد.

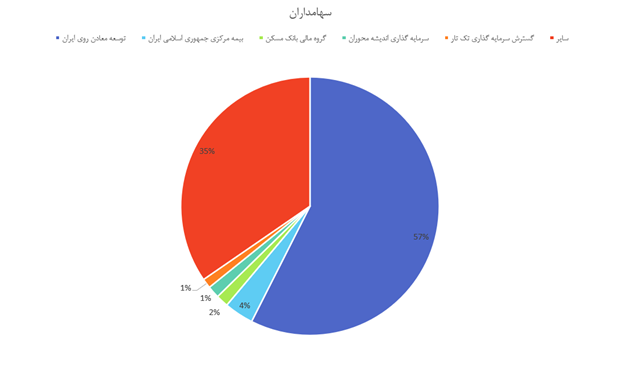

ترکیب سهامداران فباهنر مطابق با نمودار زیر می باشد:

شرکت کالسیمین یکی از شرکتهای تولید و فرآوری مواد معدنی سرب و روی در ایران است. آنها به تنهایی ۳۹،۶۴۵ تن شمش روی در سال مالی گذشته تولید کردهاند. همچنین، شرکت ذوب روی بافق و شرکت فرآوری مواد معدنی ایران نیز از محل کنسانتره روی سولفوره به ترتیب ۱۲،۰۶۳ تن و ۱۹۱ تن شمش روی تولید کردهاند.

کالسیمین دارای واحدهای فرآوری تغلیظ، کارخانه روی و واحد “بی زد اس” است و بزرگترین و کاملترین مجموعه تولیدی در زمینه سرب و روی در ایران است. آنها قادر به خوراک دهی با انواع خوراک اکسیده و مخلوط اکسیده سولفوره هستند.

در فرآیند تولید شمش روی، کالسیمین از کنسانترههای اکسیدی و هیدروکسیدی استفاده میکند. این کنسانترهها را با استفاده از روش هیدرومتالورژی و انحلال در اسید سولفوریک به فاز محلول وارد میکند و سپس فاز مایع را از فاز جامد جدا میکند. در مراحل بعدی، با استفاده از روشهای ترسیب و سمنتاسیون و با استفاده از پرمنگنات پتاسیم و پودر روی، ناخالصیهای موجود در محلول حذف میشوند و محلول خروجی جهت ترسیب به واحد اکترولیز ارسال میشود. سپس ورق الکترولیز به منظور تولید شمش به واحد ذوب و ریختهگری ارسال شده و توسط کوره القایی به شمش روی تبدیل میشود.

در تولید کنسانتره سرب و کنسانتره روی خام، کالسیمین قادر به پرعیارسازی انواع خاکهای اکسیده و سولفوره است. این کار در چندین مرحله فلوتاسیون به روش مستقیم انجام میشود و محصولات متنوعی مانند کنسانتره روی سولفوره، کنسانتره سرب اکسیده و کنسانتره روی اکسیده تولید میشود.

مفروضات تحلیل:

تولیدات:

محصولات شرکت شمش روی، کنسانتره روی ،زاماک (زاماک ۵.۳ و گالوانیزه)، نیکل و اسید سولفوریکمی باشند و مقاصد صادراتی آنها، هند، پاکستان، ترکیه، امارات متحده عربی، لهستان، سنگاپور، تایوان، مالزی، کره، افغانستان، سریلانکا، چین و نیجریه است. شرکت کالسیمین متشکل از کارخانه های روی زنجان به ظرفیت ۴۵۰۰ تن تولید شمش روی، مجتمع سرب و روی انگوران: شامل واحد BZS به ظرفیت ۹۵۰۰۰ تن کنسانتره خشک ۲۲ درصد، کارخانه تغلیظ به ظرفیت ۴۰۰.۰۰۰ تن کنسانتره روی و ۶۰.۰۰۰ تن کنسانتره سرب، واحد SO به ظرفیت ۱۶۵.۰۰۰ تن ماده معدنی(سولفوره – کربناته)و کارخانه تولید شمش روی به ظرفیت ۳۰.۰۰۰ تن سالیانه مشغول به فعالیت می باشد. پروسه تولید شرکت مطابق با موارد ارائه شده در سایت رسمی کالسیمین مطابق با مراحل زیر می باشد:

۱-آماده سازی و انحلال

کنسانتره روی به همراه افزودنیهای با نسبت مشخصی مخلوط و توسط نوار نقاله به مخازن لیچ انتقال داده می شود.خوراک انتقالی در مخازن لیچ توسط الکترولیت برگشتی از الکترولیز بهصورت دوغاب اسیدی درآمده و برای تنظیم PH اسید سولفوریک به تانک افزوده می شود که عنصر روی بهصورت سولفات در آن محلول خواهد بود. دوغاب حاصله با دمای حدود ۶۰ درجه سانتیگراد به تیکنر هدایت می شود.

۲-واحد فیلتراسیون

دوغاب موجود در تیکنر که پس از عملیات انحلال اسیدی و خنثی تهیه شده است توسط پمپها جهت تهیه محلول صاف به فیلترهای موجود در این بخش پمپ شده و محلول صاف آن جهت تصفیه به واحد تصفیه و کیک حاصل از فیلتراسیون نیز به عنوان باطله از سیستم خارج می شود.

۳-واحد تصفیه شیمیایی محلول

به منظور حذف عناصر مزاحم، محلول سولفات روی حاصل از واحد فیلتراسیون به مخازن تصفیه انتقال داده می شود. در این واحد دو مرحله تصفیه انجام می گردد. یکی تصفیه گرم که جهت حذف کبالت (co) که با افزودن پرمنگنات پتاسیم صورت می گیرد و دیگری تصفیه سرد که با افزودن پودر روی جهت حذف نیکل (Ni) و کادمیوم(cd) انجام می شود.

۴-الکتروینینگ

محلول سولفات روی حاصل از مراحل تصفیه با غلظت ۱۱۰-۱۰۰ گرم بر لیتر به سلولهای الکترولیز انتقال داده می شود در داخل سلولها تعدادی کاتد آلومینیومی و آند سربی قرار دارد.محلول سولفات روی بهصورت پیوسته به سلولها شارژ می گردد و تحت تاثیر برق یکسو به فلز روی تبدیل شده و جذب سطح کاتد می شود لذا پس از بیرون کشیدن کاتدها از داخل سلول ورقهای جذب شده روی کاتد ورقه کنی شده مجدداً داخل سلول قرار می گیرند.

۵-ریخته گری

ورقه های روی استحصالی از الکترولیز به کوره های شعله ای گردان شارژ شده و در دمای حدود ۵۰۰ -۴۵۰ درجه سانتیگراد ذوب می شوند.مذاب حاصله بر روی قالبهای چدنی ریخته گری شده و فلز روی به صورت شمش ۲۵ کیلوگرمی تولید می شود.شمشهای مذکور در بسته بندیهای با وزن یک تن (۱ ton) بندیل زده شده و پس از کنترل کیفی نهایی و تعیین درجه خلوص انبار می گردند.

مواد مصرفی:

در این تحلیل با توجه به اضافه شدن طرح های SO و BZS مقدار مواد مصرفی با عیار خاک معدنی ۱۶ درصد و عیار BZS معادل ۴ درصد در نظر گرفته شده، ضمن اینکه تقریبا از همین اعداد برای محاسبه نرخ خاک و کیک های BSZ استفاده شده است.

بهای تمام شده:

ساختار بهای تمام شده شرکت مطابق با نمودار های زیر می باشد:

وضعیت قیمت سوخت و انررژی مطابق با جدول زیر می باشد. برای تولید هر تن محصول ۸۰۰ کیلووات ساعت برق، ۵۰ مترمکعب گاز و ۸ هزارم مترمکعب گازوئیل مصرف می گردد. ضمن اینکه نرخ مصرف گازوئیل ۵۰ درصد نرخ خوراک پتروشیمی ها در نظر گرفته شده است.

جمعبندی:

با توجه به ریزش قیمت سرب و روی در LME نرخ های فروش شرکت افت قابل توجهی داشته است اما از طرف دیگر، خاک متناسب با نرخ های جهانی افت نداشته که این موضوع یکی از ویژگی های ذاتی صنعت است. معمولا خاک تغییرات کند تری نسبت به نرخ محصولات نهایی دارد بنابراین کالسیمین در زمان رشد نرخ های LME اهرم بسیار بالایی داشته و در زمین افت قیمت های جهانی نیز عملکرد به مراتب ضعیف تری نسبت به سایر شرکت های صادراتی دارد. همین موضوع سبب شده تا سود محاسباتی ۱۴۰۲ کمتر از ۱۴۰۱ باشد البته لازم به توجه است که شرکت حدود ۲۸ هزار تن شمش روی و ۲۰ هزار تن کنسانتره روی سولفوره در انبار خود داشته که این دو مورد (درصورتیکه شرکت موفق به فروش آنها شود) می توانند حدود ۲ هزار میلیارد تومان سودآوری برای شرکت به همراه داشته باشند. بدون در نظر گرفتن این مورد، انتظار می رود سود خالص شرکت که عمدتا از محل عملیات تکرار پذیر است، برای سال ۱۴۰۲ حدود ۱.۵ همت و برای ۱۴۰۳ حدود ۱.۶ همت باشد. بدیهی است که شرکت حساسیت زیادی (بالای ۱) به نرخ های جهانی داشته و با تغییر غیرقابل پیشبینی این نرخ ها، سود شرکت نیز متاثر خواهد شد.

جدول حساسیت ۱۴۰۲:

جدول حساسیت ۱۴۰۳:

منبع خبر :دیلی تحلیل

سلب مسئولیت: محتوای تحلیلی فوق منعکس کننده نظر کارشناسان بوده و هیچ توصیه ای برای خرید و فروش در بازار های مالی و سهام نمی باشد .بنابراین مسئولیت تصمیم گیری برای خرید و فروش براساس اطلاعات ، اخبار و تحلیل ها به عهده فرد معامله گر، می باشد.