ماین نیوز – راه و بیراهه توسعه معدنی

به گزارش پایگاه خبری سرمایه ایرانی، گزارش اخیر مکنزی از همین جهت برای ایران درسهای بسیاری دارد. مکنزی با مرور تجاربی که اندونزی در زمینه توسعه بخش معدن داشته، به مقامات کشورهای دارای ذخایر و سایر دول فعال در آسیا در حوزه معدن و خاکهای کمیاب توصیه کرده دست از خامفروشی صرف و تولید بدوی مواد معدنی بردارند و به سمت معدنکاری هوشمند، تولید مواد فرآوریشده، ایمنسازی معدن و دیجیتالیکردن بستر معدنکاری بروند تا از محل این تحولات، سرریزهای ثروت و فناوری وارد اقتصادهای آنها شود. مکنزی هشدار دادهاست که تداوم رویه کنونی سبب خواهد شد تا درآمدهای معدنی این کشورها در یک دوره زمانی محدود چندمیلیارد دلار افزایش یابد اما بعد از یک دوره از فهرست بازیگران برجسته معدنی کنار روند. دلیل چنین نهیبی از سوی مکنزی این است که کشورهای آسیایشرقی در پی گستردهکردن سهم خود از ارزشافزوده معدن نیستند و صرفا بهفروش مواد خام به سادهترین شکل ممکن میپردازند. در کشورهایی نظیر اندونزی اما رویه مناسبی در حال شکلگیری است که میتواند جاکارتا را به یکی از غولهای معدنی آینده جهان بدل سازد.

گزارش این موسسه تحقیقاتی تاکید دارد اگرچه این تلاشها برای تشویق رشد اقتصادی موثر بودهاست، اما بازیگران صنعت فرآوری معدنی در پاییندست صنایع معدنی در آسیای جنوبشرقی میتوانند با دنبالکردن فرصتهای دیجیتال و رویآوردن به روندهای تجزیه و تحلیل (DnA) فراتر از مرزهای کنونی بروند. تصریح مکنزی روی اجرای شیوههای فعالشده با DnA، بر ساخت کارخانههای پردازش و فرآوری است که کشورهای مذکور را قادر میسازد ارزش دادهها را در سراسر زنجیره ارزش کسب کنند، عملیات خود را بهینه کنند و متعاقبا به نتایج بهتری در تولید محصول دستیابند؛ در واقع برآوردهای مکنزی نشان میدهد که پتانسیل دستیابی به ۸ تا ۱۰درصد در بهرهوری و همچنین افزایش یک تا سهدرصدی در عملکرد تولید کاملا وجود دارد که میتواند سالانه حدود ۴ تا ۵میلیارد دلار ارزش بیشتر ایجاد کند. عدمتوجه به این مهم اما بسیاری از کشورها را در بیراهه توسعه معدنی گرفتار کرده و آنها را از تبدیلشدن به غولهای دنیای معدن در آینده بازمیدارد. از آنجا که در سالیان اخیر بهای مواد معدنی کمیابی نظیر مس و نیکل بین ۸۰ تا ۱۲۰درصد افزایش داشته، این پیام سیاستگذاران را به این خطا انداخته که تنها موضوع مهم در زمینه معدنکاری برداشت و صادرات است؛ حال آنکه فرآوری و ورود به حلقههای بالاتر ارزشافزوده مواد معدنی میتواند درآمدهای بسیار بیشتری را عاید این قبیل کشورها کند. براین مبنا توصیه مکنزی این است که اندونزی و کشورهای فعال در حوزه معدن از جمله ایران باید بهجای خامفروشی صرف یا عادتکردن به صادرات برخی اقلام معدنی سعی کنند در صنایع پاییندستی که بر فرآوری مواد و محصولات پیشرفته متمرکز است، سرمایهگذاری کنند تا ارزشافزوده بیشتری را در این بخش بهدست آورده و رشد پایدار صنعت داخلی را تضمین کنند.

یک عکس فوری از توسعه معدنی اندونزی

اثرات سرریز همهگیری کووید-۱۹ و جنگ در اوکراین بر طیفی از کالاها، از نفتخام گرفته تا نیکل، مس، زغالسنگ و روغن نرخ این مواد تاثیر عمیقی گذاشته است. بهعنوان مثال، در مارس ۲۰۲۲، قیمت آلومینیوم از میانگین سال۲۰۲۰ تقریبا دوبرابر شد و به رکورد ۱/ ۳۴۹۶دلار رسید. بهطور مشابه، قیمت مس دوبرابر شد و به حدود ۹۰/ ۴دلار در هر پوند در مارس ۲۰۲۲ رسید. این نوسانها و متعاقبا آن، جهش دوباره تشدید شده و طبق پیشبینی شرکتهای فعال در این حوزه سبب افزایش بیشتر هزینههای تولید خواهد شد که در کنار خطرات مربوط به حملونقل دسترسی به این مواد را برای بسیاری از صنایع و کشورها دشوار میکند. در آسیای جنوبشرقی، جاییکه مواد خام بسیاری تولید میشود، رهبران سیاسی و اقتصادی، در صنایع معدنی فرصتی را برای حرکت به سمت پایین زنجیره ارزش شناسایی کردهاند و سعی دارند تا ارزش بیشتری را از کالاهای نیمهتمام یا تمامشده بهدست آورند. این امر باعث رشد صنعت فرآوری، بهویژه در اندونزی، بزرگترین اقتصاد منطقه شدهاست. در گذشته، صنعت معدن و مواد معدنی اندونزی بر صادرات مستقیم سنگ خام بهجای مشارکت در بقیه زنجیره ارزش تولید متمرکز بود، اما این صنعت از آن زمان متحول و گسترش یافتهاست زیرا دولت تلاشهای مستمر و فعالی برای توسعه صنایع پاییندستی انجام دادهاست. بهعنوان مثال، در سال۲۰۱۹، دولت اندونزی بهطور علنی سیاستی را برای ترویج سرمایهگذاری در تاسیسات فرآوری سنگ معدن نیکل اعلام کرد. چنین سیاستهایی منجر به تمرکز جدید بر فرآوری کالاها به محصولات آماده برای استفاده شدهاست که باعث رونق اقتصادی شده و کشور را قادر ساخت تا محصولات باکیفیت بالاتری را تولید کند که میتواند مستقیما در تولید استفاده شود.

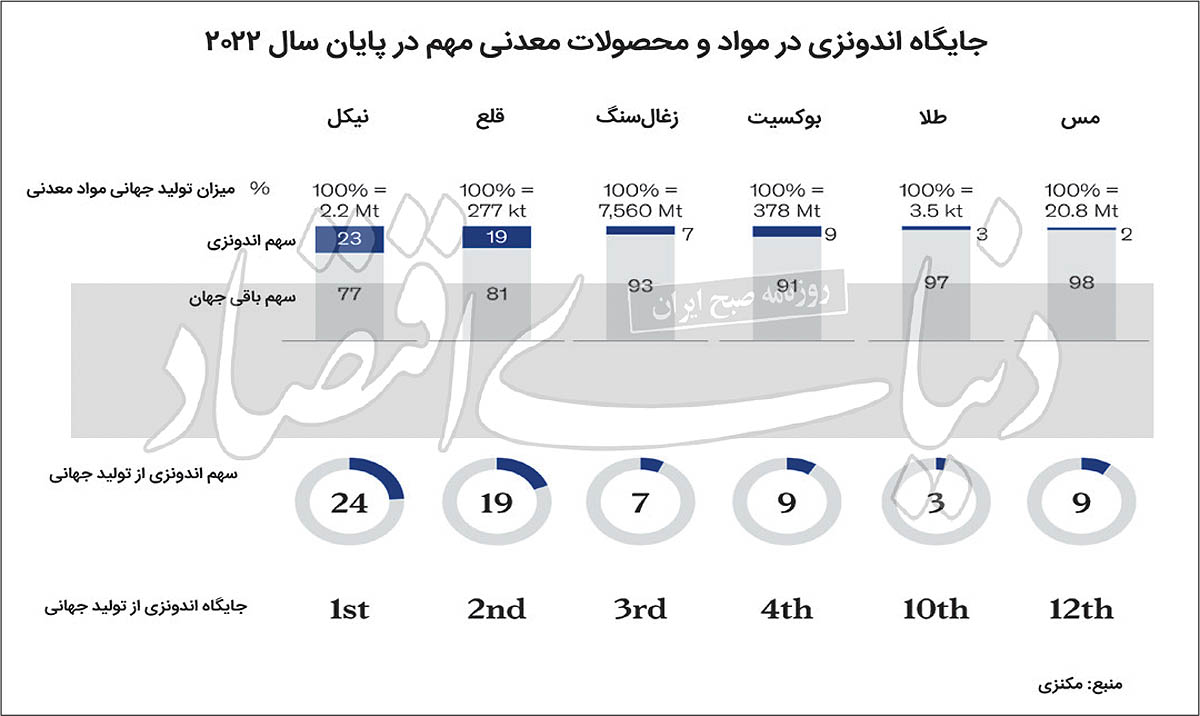

همچنین برنامههای بیشتری برای افزایش قابلیتهای فرآوری مواد معدنی در اندونزی در حال انجام است. بهعنوان مثال، در سال۲۰۲۲، فشار قابلتوجهی برای فرآوری بوکسیت – مادهخام مورداستفاده در تولید آلومینیوم – صورتگرفت و قرار است فرآوری کنسانتره مس و فرآوری قلع از سال۲۰۲۳ به بعد در این کشور نهادینه شود. با توجه به اینکه اندونزی یکی از بزرگترین تولیدکنندگان مس و طلاست و نیز بزرگترین تولیدکننده نیکل، دومین تولیدکننده قلع، سومین تولیدکننده بزرگ زغالسنگ، چهارمین تولیدکننده بزرگ بوکسیت جهان و… بوده، تمرکز تازه این کشور بر صنایع معدنی و فرآوری در پایین دست، تاثیر زیادی بر بازار کالا و کامودیتیها داشته است.

سیاستگذاری این کشور که بر اولویتهای جدید مبتنی بر توسعه صنعت داخلی فرآوری است، شرکتهای اندونزیایی را وادار به تجدیدنظر در استراتژیهای زنجیره تامین خود کردهاست. بهعنوان مثال، صنعت ذوب اندونزی به لطف چندین برنامه توسعه، تولید را افزایش داده و به سطوح تولید قابلتوجهی رسیدهاست. قبل از سال۲۰۱۴، اندونزی تنها دو کارخانه ذوب نیکل داشت. این رقم در سال۲۰۲۰ به ۱۳کارخانه رسید و انتظار میرود تا سال۲۰۲۳ به بیش از ۲برابر افزایش یابد و به ۳۰ واحد برسد. ۲/ ۳میلیونتن مس، ۱۹میلیونتن فولاد و ۶میلیونتن آلومینیوم در سال دستاورد بزرگ برنامه توسعه معدنی اندونزی است.

از آنجا که اندونزی تولید فلزات و سایر مواد معدنی خود را افزایش دادهاست، رهبران و سرمایهگذاران صنعتی در سراسر جهان با ارزیابی فرصتهای سرمایهگذاری برای راهاندازی کارخانههای فرآوری پاییندستی در این کشور ابراز علاقه کرده و به سیاست اندونزی پاسخدادهاند و حتی زنجیرههای تازهای را به این کشور فرستادهاند. برای مثال، بسیاری از کشورها از فرصت ایجادشده در زمینه افزایش تولید نیکل در اندونزی، استفاده کرده و برای راهاندازی زنجیرههای ارزش باتری خودروهای الکتریکی (EV) خیز برداشتهاند. نیکل که ماده و جزء اصلی تولید باتری است، امروزه به یک منبع استراتژیک در انتقال انرژی تبدیل شده و جایگاه بارزی در نقشه صنعتی جهان دارد. از آنسو همزمان بازیگران برجسته معدنکاری از چین، پروژههای کورههای برقی دوار (RKEF) و اسیدشویی با فشار بالا (HPAL) را برای فرآوری سنگ نیکل در اندونزی راهاندازی و اعلام کردهاند در پروژههای مختلف با دولت و معدنکاران اندونزی مشارکت خواهند کرد. بهطور مشابه، شرکتهای شیمیایی و معدنی اروپایی مطالعاتی را برای راهاندازی کارخانه HPAL و سیستمهای پالایش مواد معدنی در اندونزی اجرا و اعلام آمادگی کردهاند در این کشور سرمایهگذاری کنند.

در مورد مس، سازمانهای معدنی آمریکا و اندونزی ساخت بزرگترین کارخانه ذوب مس جهان را در گرسیک آغاز کرده که چشمانداز روشنی دارد. همزمان با این طرح، برنامهریزی مفصلی برای احداث پروژههای متعدد فرآوری مواد طی چند سالآینده در اندونزی انجامشدهاست که عمدتا بر صنایع نیکل و مس متمرکز هستند. هنگامی که این پروژههای بزرگ عملیاتی شوند، اندونزی میتواند ظرفیت فرآوری مشتقات فلزی در جغرافیای خود را افزایش داده و بهعنوان یک بازیگر نوظهور و حیاتی در بخش صنعت عرضاندام کند. البته سایر کشورهای آسیای جنوبشرقی از این قافله عقب نماندهاند و تحولات مشابهی را تجربه میکنند. بهعنوان مثال، در فیلیپین، تغییر سیاست در تکنیکهای استخراج معادن برای افزایش تولید کالاهایی مانند مس، طلا و نقره درنظر گرفتهشدهاست، بااینحال این رویه در این کشورها همانند اندونزی فراگیر و نظاممند نیست. اندونزی به حدی خوب برنامه ریخته که بسیاری از این کشور با عنوان کارخانه آینده جهان یاد میکنند.

یک پیشنهاد بکر به صنایع معدنی

اگرچه کارخانههای جدید در اندونزی و سایر بخشهای آسیای جنوبشرقی در حال ظهور هستند، صنایع فرآوری در پاییندست در این منطقه هنوز فضای قابلتوجهی برای بهبود کارآیی دارند. یکی از منابع کارآمدی که شرکتهای منطقه هنوز بهطور کامل از آن استفاده نکردهاند، فناوری DnA است که میتواند در ساخت کارخانه فرآوری موفق آینده تفاوت ایجاد کند. در سرتاسر جهان، بهینهسازی فرآیند مبتنی بر فناوری، هسته اصلی بهبود کارآیی برای همه پیشرانهای صنعت و معدن بوده و هست. بهطور سنتی، شرکتهای فعال در دو بخش معدن و صنایع معدنی بهشدت به تجربه فردی، همراه با اصول اولیه برای افزایش بهرهوری متکی هستند، با این حال به دلیل افزایش چشمگیر تولید داده در جهان و قدرت محاسباتی بالایی که از این اطلاعات بهدست میآید، اخیرا یک تغییر پارادایم در سراسر صنعت رخداده که اپراتورها را به تکمیل روشهای سنتی با فناوریهای پیچیدهتر سوق دادهاست. این رویکرد گرچه با هزینه هنگفت ذخیرهسازی دادهها و رفع گرههای اینترنت اشیا (IoT) روبهروست اما برای تصمیمگیریهای دادهمحور در بخش معدن امکان بهینهسازی فرآیندها را فراهم کرده و بهبود کارآیی را به شکل عملی به اجرا درمیآورد. این تجربه البته چیز غریبی نیست اما بسیاری از کشورها و بسیاری از معدنکاران به آن بیتوجهند.

برای نمونه در دههگذشته، برخی شرکتهای مشهور معدنی در آسیای جنوبشرقی مدل مشابهی از توسعه حسگرها و دادهها را در جریان عملیاتهای خطمقدم معدن یا فرآیند تولید کارخانهای مواد انجام دادهاند. این شرکت معدنی در آسیای جنوبشرقی از چندین راهحل دیجیتالی از جمله مدیریت زمان واقعی فعالیت خدمه، تعمیر و نگهداری مبتنی بر DnA و برجهای کنترل دیجیتال استفاده کرد. این فناوریها با یک برنامه آموزشی بازیسازی شده برای افزایش پذیرش توسط کارمندان ترکیب شده و به شرکت کمک کرد تا به یکی از نمادهای صنعت نسل۴ در بخش معدن تبدیل شود. به همین ترتیب، یک شرکت دیگر که در حوزه انرژی فعال است، کارخانههای خود را با درگاههای ارتباطی، مانیتورهای سیستم IoT صنعتی (IIoT) و یک سیستم ردیابی که از کدهای QR استفاده میکند، هوشمندتر کرد. این فناوریها با جمعآوری و استفاده از دادههای مفید در سراسر عملیات، بهرهوری و کارآیی را بهبود بخشیدند. اکثر فعالان فلز و معدن در آسیای جنوبشرقی در حالحاضر دارای گنجینهای از دادههای ارزشمند هستند، اما هنوز تاثیر واقعی این دادهها را تجربه نکردهاند. البته بسیاری از شرکتها در منطقه در حال بررسی راههایی برای درک ارزش دادهها از طریق نوآوری مبتنی بر فناوری در سراسر زنجیره ارزش هستند.

هدف کلی بهبود کارآیی عملیاتی و در عینحال کمک به شرکتها برای دستیابی به اهداف پایداری اعم از حفظ بهرهوری و مصرف سوخت کمتر است؛ در واقع تقریبا نیمی از تاثیرات فناوری بر صنایع معدنی با استفاده از تجزیه و تحلیل پیشرفته در کارخانههای پردازش داده که در بنگاه پایهگذاری میشود، برای پیشبرد بهینهسازی فرآیند استفاده میکنند. یکی از چالشهای بهینهسازی فرآیند در کارخانههای فرآوری مواد معدنی، پیچیدگی محض این کارخانه باهزاران پارامتر عملیاتی است. امروزه، معمولا تصمیمگیریها در این کارخانههای توسط اپراتورهایی گرفته میشود که تجربیات فردی خود را با مجموعههای کوچکی از دادههای کنترل فرآیند ترکیب میکنند. روندی که میتواند منجر به درجات متفاوتی از موفقیت شده و با توسعه الگوریتمهای بهینهسازی اختصاصی به اپراتورها توصیههایی درباره متغیرها و دادهها میدهد. توصیههایی که بیشتر از آنچه یک انسان میتواند پردازش کند، است.

بهعنوان مثال، بهینهسازی فرآیندها برای عملیات آسیاب در یک کارخانه فرآوری مواد معدنی کاری است اغلب پیچیده و چالشبرانگیز چراکه یک اپراتور اتاق کنترل باید چندین تصمیم را بهطور همزمان در صدها متغیر فرآیند درنظر بگیرد. تصمیماتی که بسیاری از آنها اغلب شفاف نیستند و نیاز به مبادلات و تعاملات مختلف دارند. بهینهسازی به ارتباط میان توان عملیاتی، بازیابی و کیفیت محصول بستگی دارد. ارتباطی که گاه حتی برای اپراتورهایی که سالها تجربه دارند، ساده نیست. علاوهبر این، راهحلهای کنترل فرآیند موجود اغلب تنها یک فرآیند واحد را بدون درنظر گرفتن تاثیر بر عملیات پاییندستی یا بالادستی بهینه میکنند. بهعنوان مثال، بارگذاری ابزار پیشرفته کنترل فرآیند در دستگاه آسیاب میتواند نرخ تغذیه آسیاب را بهینه کند، اما در طول فرآیند، همین ارتقا میتواند تاثیر نرخ اولیه تغذیه بر بازیابی را نادیده گرفته و در نتیجه ضرر تولید روزانه را بهبار آورد.

از آنسو اما اجرای سیستم بهینهسازی کارخانه نوع و ابعاد فرآوری را متحول ساخته و کاربران را قادر میسازد تا مجموعههای قابلتوجهی از دادههای عملیاتی را تجزیه کرده و تحلیل و فرآیند تولید را در بهترین سطح ممکن تنظیم کنند. جالب اینکه اپراتورها با کمک رابطهای کاربری قابل تنظیم و داشبوردهای مدیریتی، مانند برجهای کنترل دیجیتال، حتی میتوانند آزمایشهای عملیاتی مبتنی بر سناریو را قبل از اجرای کامل عملیات بهدست آورند، در نتیجه اپراتورها میتوانند ترفندهای عملیاتی موردنیاز برای مدیریت فرآیند را بیاموزند و درک کنند و به کاهش قابلتوجه هزینه در عملیات و نیز بهبود تنوع فرآیند کمککرده و هدف نهایی که افزایش توان عملیاتی است را محقق سازند. این دستورالعمل اثبات که در بیش از ۱۰۰شرکت مختلف در دامنهای متنوع از صنایع و محصولات تولیدشده در سراسر جهان بهکار گرفتهشده، راندمان تولید را بهشدت بالا برده و امکان افزایش بهرهوری را محقق میسازد. توانایی فناوری DnA در حدی است که در تمام بخشهای صنایع سنگین، شرکتها با استفاده از قدرت دادهها تحولات پایدار و قابلتوجهی را در عملکرد، انعطافپذیری و بهبود سیستمی تجربه کردهاند. برای نمونه گروه تاتا در هند با کمک همین مدل، بهرهوری خود را تا ۱۲درصد ارتقا داد و دقت ضربات برای ساخت مواد را تا ۸۵درصد بهبود بخشید.

تاریخ انتشار : سه شنبه ۹ خرداد ۱۴۰۲ ساعت ۱۱:۲۴

منبع خبر : ماین نیوز